提高贴片电容效率的几种方法

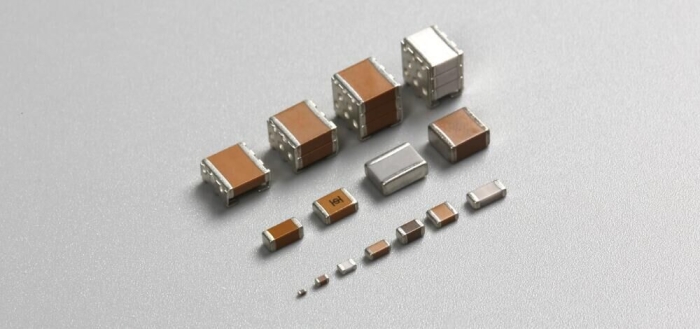

作为中国快递领域的领导者,S 公司致力于为客户提供研发打样、中小批量贴片电容、快速交货能力等业内首创。村田代理一种电容材质。贴片电容全称为:多层(积层,叠层)片式陶瓷电容器,也称为贴片电容,片容。贴片电容有两种表示方法,一种是英寸单位来表示,一种是毫米单位来表示。采用业内领先的多功能贴片电容、十温区回流炉配置,配备波峰焊接、 BGA 修复台、苍井空、 X 射线探测设备,现有贴片生产线8条、5条后焊接、组装、检测全套装配线。

本文介绍一些设计中需要注意是细节如下:

1. Mark点为圆形或方形,直径为1.0mm,可根据的设备情况而定,Mark点到自己周围的铜区需大于2.0mm,Mark点不允许出现折痕、脏污与露铜等等;

2. 每一块大板的四个角应设置标记点,或在相对的角处设置两个标记点,标记点距边缘应大于5mm;

3. 每块面板必须有两个标记点;

4. 根据具体的设备和效率评估,FPC拼板中不允许有打X

5. 补板时关键部分区域用宽胶纸将板与板粘牢固,再核对菲林,若补好板不平整,须再加压进行一次,重新再核对菲林一次;

6.0402元件焊盘间距为0.4mm,0603和0805元件焊盘间距为0.6mm,焊盘优选加工成方形;

七个。为了避免 FPC 板因冲孔面积小而下沉,从底部方向进行冲孔;

8.FPC板制作完成后,烘烤后必须真空包装,上线前最好预先烘烤;

9. 拼板尺寸进行最佳为200mmX150mm以内;

10。 面板边缘预留4个夹具定位孔,孔径2.0mm。

边缘元素与边缘之间的最小距离为10毫米

12. 拼板分布可以尽可能提高每个小板同向企业分布;

13. 各小板金手指进行区域(即热压端和可焊端)拼成一个一片,以避免生产中金手指吃锡;

14。 贴片部件焊盘之间的最小距离为0.5mm。

工程设计师与工艺人员估计都曾有过这样的经历:FPC生产完成后都需要经焊接上元器件;问题在于作为一个优秀的设计师因事先了解一些有关 制程的特殊要求才能在生产过程中保持高品质和高效率。因为FPC在过程中对板子本身的平整度要求特别高;另外还有间距,MARK点设置,拼板 尺寸大小等等都会影响的质量和效率,所以作为FPC厂商的设计工程师应多多了解的一些特殊要求结合FPC制程能力在制前综合考量设计,切忌顾 此失彼,否则后患无穷。