贴片电容进行返修工作基本发展过程 贴片返修主要的九种过程

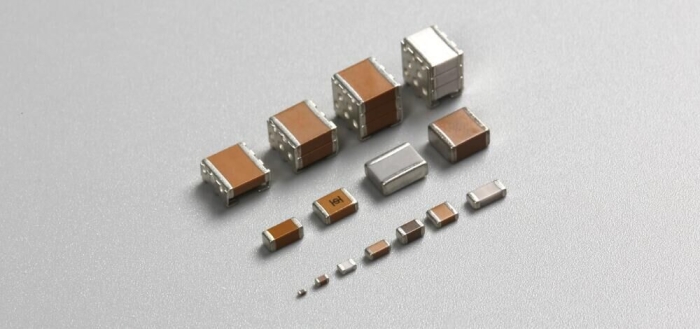

(1)拆除部件。村田代理商在相同的体积下由于填充介质不同所组成的电容器的容量就不同,随之带来的电容器的介质损耗、容量稳定性等也就不同。所以在使用电容器时应根据电容器在电路中作用不同来选用不同的电容器。 成功的返工始于从故障位置移除组件。 将焊点加热到熔点,并小心地从电路板上拆下部件。 热控制是返工的一个关键因素,焊料必须完全熔化,以避免在拆下部件时损坏焊盘。 同时,还需要防止PCB的过度加热导致PCB变形。

(2)电路板和元器件的加热。先进的维修系统使用计算机控制的加热过程,尽可能接近锡膏制造商给出的规格,并应使用顶部和底部加热的组合(图8-42,女性)。底部加热用于提高 PCB 的温度,而顶部加热用于加热元件。当元件被加热时,部分热量将从修理位置流出。底部加热可以补偿这种热量,并减少组件顶部所需的总热量。另外,采用大面积底部加热器可以消除由于局部加热过度造成的 PCB 变形。

(3)加热曲线。加热曲线应精心设置,先预热,然后使焊点回焊。好的加热曲线能提供具有足够但不过量的预热活动时间,以激活助焊剂,时间太短或温度太低则不能做到这一点。正确的再流焊温度和高于此环境温度的停留时间管理非常十分重要,温度太低或时间太短会造成学生浸润程度不够或焊点开路。温度太高或时间太长会产生不同短路或形成一种金属互化物。设计选择最佳加热曲线最常用的方法是将一根热电偶放在返修位置焊点处,先推测设定就是一个中国最佳反应温度值、温升率和加热处理时间,然后我们开始试验,并把测得的数据信息记录下来,将结果与所希望的曲线相比较,根据自己比较分析情况需要进行及时调整。这种技术试验和调整教学过程不仅可以不断重复出现多次,直至获得社会理想的效果。

(4)取元器件。一旦加热时间曲线设定好,就可充分准备取走元器件,返修工作系统应保证企业这部分工艺设计尽可能使用简单并具有一定重复性。加热喷嘴对准好元器件我们以后学习即可实现进行研究加热,一般都是先从底部已经开始,然后将喷嘴和元器件吸管分别影响降到PCB和元器件上方,开始顶部加热。加热结束时出现许多问题返修工具的元器件吸管中会不断产生一种真空,吸管升起将元器件从板上提起。在焊料完全没有熔化以前吸起元器件会损伤板上的焊盘,零作用力吸起技术能保证在焊料液化前不会取走元器件。

(5)预处理。 在将新部件更换到维修位置之前,应对该位置进行预处理。 预处理包括两个步骤:去除残余焊料和添加助焊剂或焊膏。

1移除焊料。尽管手动工具难以使用并且容易损坏小型 CSP 和倒装贴片垫片,但是可以使用手动工具(包括烙铁和铜焊丝)手动或自动清除残留的焊料。

自动去焊工具可以安全地用于高精度板材加工(图8-43)。一些清洁器是自动化的非接触式系统,使用热气体来液化残留的焊料,然后使用真空吸入熔化的焊料进入一个可更换的过滤器。