电子电路中的贴片电容,尽管看似简洁明了,但在实际应用中,设计师、生产者和工艺专家对其理解依然存在不足。有些公司对贴片电容的应用存在误区,认为其是简单的元件,因此对工艺要求不高。然而,事实上,贴片电容是一种脆弱的元件,使用时需要特别注意。本文将探讨贴片电容在应用中的一些问题和注意事项。

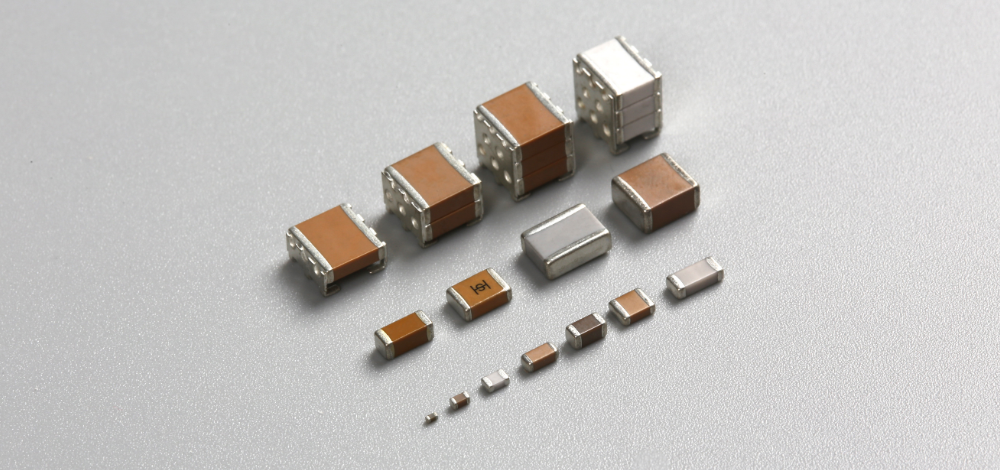

随着技术的发展,现在的贴片电容可以制造成多层甚至上千层,每层厚度仅为微米级别。因此,即使是微小的变形,也可能导致裂纹的出现。在相同材质、容量和耐压条件下,体积越小的电容,每层介质越薄,因此越容易断裂。裂纹可能导致漏电和严重时的内部层间短路等安全问题。此外,裂纹有时隐蔽,在出厂检验中可能难以发现,只有在客户端才会显现。因此,防止贴片电容产生裂纹具有重要意义。

当贴片电容受到温度冲击时,焊端容易产生裂纹。相对而言,小尺寸的电容比大尺寸的电容更能承受温度冲击,原因在于大尺寸电容的导热速度较慢,导致不同部位温差较大,产生应力不均。这个道理就如同在倒开水时,较厚的玻璃杯比薄玻璃杯更容易破裂。此外,在贴片电容焊接后的冷却过程中,由于贴片电容和PCB的膨胀系数不同,产生应力,进而导致裂纹的产生。为避免这个问题,回流焊时需要使用良好的焊接温度曲线。如不使用回流焊而采用波峰焊,这种失效风险将大大增加。对于贴片电容,更应避免使用手工烙铁焊接。

尽管现实情况并非总是理想,但手工烙铁焊接有时仍无法避免。例如,当进行PCB外发加工时,由于某些产品数量较少,贴片外协厂商可能不愿接受这类订单,只能采用手工焊接;在进行样品生产时,通常也需要采用手工焊接;在返工或补焊的特殊情况下,也必须进行手工焊接;在维修电容器时,同样需要进行手工焊接。无法避免进行手工焊接贴片电容时,必须高度重视焊接工艺。

首先,要告知工艺和生产人员关于电容器热失效问题,让他们在思想上高度重视。其次,必须由经验丰富的专门工人进行焊接。还需要严格要求焊接工艺,例如必须使用恒温烙铁,烙铁温度不得超过315°C(以防止生产工人过于急躁而提高焊接温度),焊接时间不得超过3秒,选择适合的焊接剂和锡膏,首先清洁焊盘,不得使贴片电容受到大的外力,注意焊接质量等。最佳的手工焊接方法是先让焊盘上锡,然后使用烙铁使锡融化于焊盘上,此时再放置电容,整个过程中烙铁只接触焊盘而不接触电容(可以靠近但不直接接触),然后类似地进行另一端的焊接(通过加热焊盘上的镀锡垫层而不是直接加热电容)。

机械应力也容易导致贴片电容产生裂纹。由于电容为长方形(与PCB平行),且焊端为短边,因此较长边在受力时容易出现问题。因此,在进行排板时必须考虑受力方向,例如分板时的变形方向与电容方向之间的关系。在生产过程中,应尽量避免在可能引起较大形变的PCB区域放置电容。例如,PCB的定位铆接、单板测试时的测试点机械接触等都可能导致形变。此外,半成品的PCB板也不能直接堆叠。

在专业而权威的最新技术分析之下,这就是本文的全部内容,详细地解释了如何有效避免贴片电容出现裂纹这一复杂难题。如果您正在广阔的市场中进行艰苦的寻找,寻找一种非常可靠的村田代理商,并在深思熟虑后决定购买或者考虑将您公司现有的电容品牌更换为如村田电容或TDK电容器等品质优异的电容器,那么,我们诚挚地欢迎您随时与我们取得联系。请放心,我们的电话号码是18923419196,微信号同样如此,这些都是与我们密切相关的通信渠道。