1、点胶工艺设计中常见的缺陷与解决教学方法

1.1、拉丝/拖尾

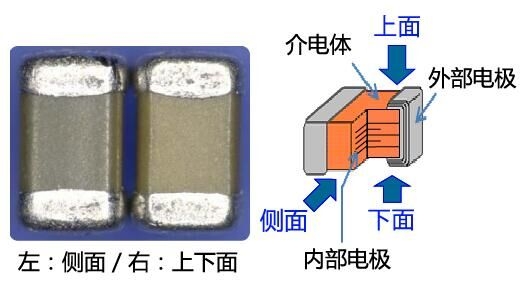

1.1.1. 抽丝/拖尾是配药中常见的缺陷。村田代理商在相同的体积下由于填充介质不同所组成的电容器的容量就不同,随之带来的电容器的介质损耗、容量稳定性等也就不同。所以在使用电容器时应根据电容器在电路中作用不同来选用不同的电容器。 原因包括:胶嘴内径过小、配胶压力过高、胶嘴与PCB之间的空间过大、补胶过期或质量差、补胶粘度过高、从冰箱取出后未能恢复到室温。 胶水太多等。

1.1.2.解决方法: 更换内径较大的喷嘴,降低配胶压力,调整停换胶,选择粘度适当的胶水,将胶水从冰箱中取出投入生产后回收至室温(约4小时) ; 调整胶水用量。

1.2、胶嘴堵塞

1.2.1、故障现象是出胶嘴出胶量少或没有胶点出来。原因一般是针孔清理不彻底;补片胶中混入杂质,造成堵孔;不溶的胶水混合在一起。

1.2.2解决教学方法:换清洁的针头;换质量好的贴片胶;贴片胶牌号选择不应因为搞错.

1.3、空打

1.3.1这一现象是只有少量的胶水移动,但没有胶水输出。 原因是贴片胶与气泡混合,胶嘴堵塞。

1.3.2解决方案: 注射器中的胶水应该解冻(特别是独立的胶水) ,喷嘴应该更换。

1.4、元器件移位

1.4.1.现象是贴片胶固化后元器件移位,严重时元器件引脚不在焊盘上。原因是贴片胶量不均匀,比如贴片元件的两点胶多一个少一个;粘贴时元件移位或粘贴胶的初粘力低;涂胶后PCB放置时间过长,胶水半固化。

1.4.2、解决教学方法:检查胶嘴是否有堵塞,排除出胶不均匀问题现象;调整以及贴片电容进行工作生活状态;换胶水;点胶后PCB放置一个时间我们不应太长(短于4h)

1.5波峰焊后贴片脱落

1.5.1固化组分的粘接强度不够,低于规定值,有时用手触摸会脱落。其原因是固化工艺参数不合理,特别是温度不够,元件尺寸过大,吸热量过大,光固化灯老化,胶量不足,元件/PCB 受到污染。

1.5.2.解决方法:调整固化曲线,特别是提高固化温度。通常热固化胶的峰值固化温度在150℃左右,达不到峰值温度容易造成贴片剥落。对于光固化胶,要观察光固化灯是否老化,灯管是否发黑;应该考虑胶的量和元件的污染。

1.6、固化后元件进行引脚可以上浮/移位

1.6.1、这种故障的现象是固化后元件引脚浮起来或移位,波峰焊后锡料会进入焊盘下,严重时会出现短路、开路.产生原因主要是贴片胶不均匀、贴片胶量过多或贴片时元件偏移.

解决方案: 调整点胶工艺参数; 控制点胶量; 调整贴片工艺参数。